Technologies de revêtement

Argor-Aljba dispose de 5 technologies de dépôt: le dépôt par arc cathodique ou Arc-PVD, la technologie PVD à arc filtré (brevetée), par pulvérisation (ou « sputtering »), la technologie PACVD (dépôt chimique en phase vapeur assisté par plasma) et le procédé développé en interne PACVD+HiPIMS (pulvérisation magnétron à impulsions haute puissance). Les revêtements ta-C DLC atteignent un taux d'hybridation sp3 de 85 %. La technologie brevetée dropless® permet d'obtenir un revêtement sans gouttelettes qui garantit de très hautes performances, notamment dans le secteur industriel.

Comparaison avec d'autres types de revêtement

| Revêtement | - | Dureté (HV) | Coefficient de frottement | Max.temp de déposition [°C] |

Matériaux typiques |

| Argor-Aljba dialong® | ta-C | 5’300 | 0.08 - 0.12 | <100 | Alliages de aluminim et cuivre, métaux précieux, composites de plastique, graphite |

| Nitrure de titane | Tin | 2’300 | 0.40 | <500 | Acier et acier inoxydable |

| Nitrure de aluminium et titane | TiAIN | 3’000 | 0.35 | <500 | Acier et acier inoxydable |

| Nitrure de chrome | CrN | 1’800 | 0.50 | <500 | Cuivre |

| Nitrure de zirconium | ZrN | 2’500 | 0.45 | <500 | Cuivre et titane |

La structure du revêtement ta-C DLC produit par Argor-Aljba présente les propriétés suivantes:

- Dureté très élevée: jusqu'à 7000 HV0,05

- Haute résistance à l'usure

- Très faible coefficient de frottement

- Parfaite adhérence grâce à une couche intermédiaire spécifique

- Aucune altération due à l'humidité

- Compatibilité biologique à 100 %

- Stabilité chimique et résistance à la corrosion

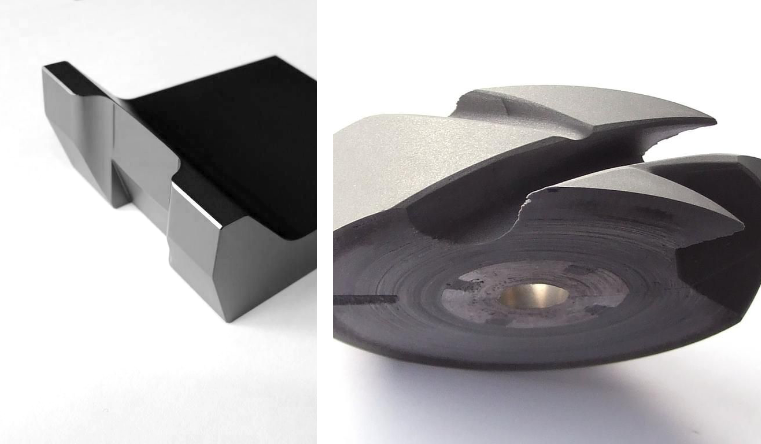

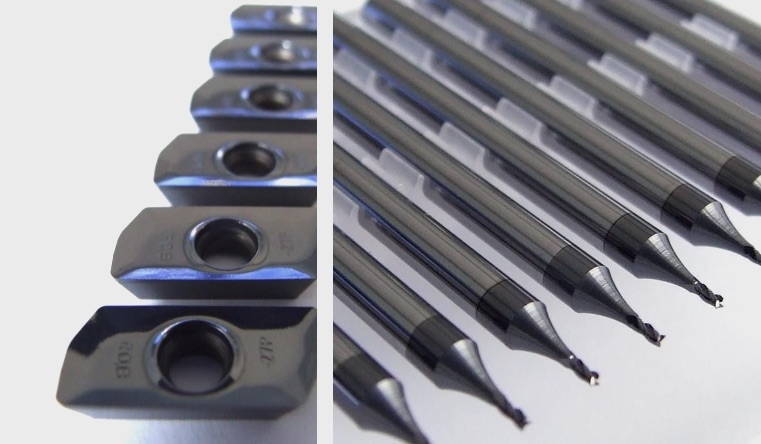

Grâce à leurs propriétés uniques, les revêtements Argor-Aljba se distinguent nettement des revêtements traditionnels. L'effet de frottement qui est considérablement réduit et l'extrême dureté permettent d'augmenter fortement les performances ainsi que la durée de vie des outils et des composants par rapport aux revêtements conventionnels.

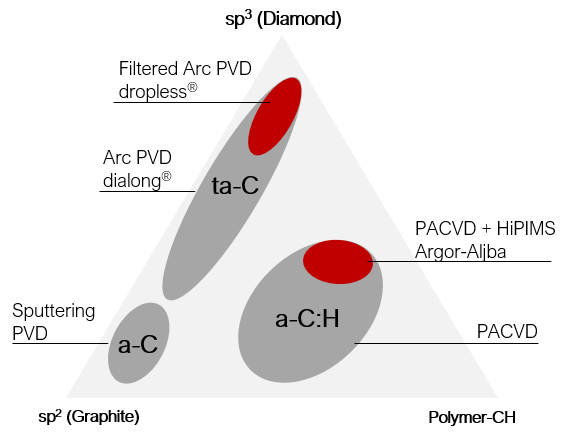

Informations générales sur le revêtement Diamond-Like Carbon (DLC)

Les revêtements DLC offrent une combinaison unique de dureté élevée et de faible coefficient de frottement. Ils peuvent être personnalisés en fonction des besoins du client et sont utilisés dans une vaste gamme d'applications dans les secteurs industriels (automobile, aérospatial, outillage, médical, etc.) et esthétique/fonctionnel (horlogerie et joaillerie). Il existe différentes technologies de dépôt qui permettent d'obtenir des revêtements DLC aux caractéristiques très différentes (voir le schéma ci-dessous).

Hybridation sp2 (Graphite)

Le carbone avec un taux d'hybridation de type sp2 présente une couleur noire et une dureté faible. Plus le pourcentage de cette forme de carbone est élevé, plus la couche est souple. Ce type de combinaison se trouve généralement entre les couches amorphes de carbone produites par le processus de pulvérisation (sputtering).

Polymère-CH

L'hydrogène est incorporé dans la couche de carbone grâce au processus PACVD. Ainsi, la dureté de la couche de revêtement se réduit et la résistance aux températures d'utilisation croissantes est très faible.

sp3 (Diamant)

Le carbone avec un taux d'hybridation de type sp3 est du diamant pur, reconnu pour son extrême dureté.

Arc PVD dialogue®

Le revêtement ta-C DLC produit grâce à la technologie brevetée Arc PVD dialong® d'Argor-Aljba présente des couches dont la structure diamant est dure et ultra compacte. La partie résiduelle en graphite améliore les propriétés de glissement.

Arc filtré PVD dropless®

La solution ta-C DLC déposée grâce à la technologie brevetée à arc filtré dropless® d'Argor-Aljba présente une structure diamant pouvant aller jusqu'à 85 % et garantit un revêtement homogène caractérisé par sa dureté.

PACVD + HiPIMS

La technologie de revêtement PACVD + HiPIMS développée par Argor-Aljba garantit le dépôt de revêtements multicouches ultra compacts et lisses.

Technologies de décapage

Argor-Aljba possède des technologies de décapage chimique et une technologie PVD (développée en interne) que nous sélectionnons en fonction du revêtement DLC à retirer et du matériau du composant.

Nous offrons donc un service complet à notre clientèle.

Décapage chimique

Pour les opérations de décapage, nous utilisons des solutions chimiques spécifique en fonction du matériau de base afin que la couche DLC puisse être retirée de la surface sans altérer la surface du composant.

Décapage physique

Pour les opérations de décapage des composants avec revêtements ta-C DLC, nous utilisons le procédé PVD développé par Argor-Aljba, qui garantit un retrait optimal du DLC, tout en restaurant la surface d'origine qui est prête pour un revêtement ultérieur.

Conseils et expertise.

- Mesure de la dureté

- Mesure de la rugosité

- Mesure de l'épaisseur

- Mesure de l'adhérence

- Mesure de l'abrasion

- Spectroscopie SEM + EDXS

- Rapport de mesure

- Essai au brouillard salin

- Rapport de mesure de la corrosion